Lancer les lignes de nomenclature et de formule dans l’entrepôt

Cette unité décrit le processus de lancement des matières premières des lignes de nomenclature et des lignes de formule dans l’entrepôt. Lorsque vous lancez une ligne de nomenclature ou de formule dans l’entrepôt, le système détermine d’abord si les matières sont déjà disponibles dans l’emplacement d’entrée en production de l’atelier où elles seront consommées pour le processus de production.

Si les matières sont disponibles dans l’emplacement d’entrée en production, elles sont prélevées dans cet emplacement immédiatement après le déclenchement du signal de lancement des matières dans l’entrepôt.

Si les matières ne sont pas disponibles dans l’emplacement d’entrée en production, le processus de lancement des matières indique qu’elles doivent être déplacé des emplacements de l’entrepôt vers l’emplacement d’entrée en production. Les matières sont déplacées au moyen d’un travail d’entrepôt pour le prélèvement des matières premières. Par conséquent, les processus d’entrepôt pour le prélèvement des matières premières doivent être configurés. Pour plus d’informations, consultez les liens indiqués dans l’unité Résumé de ce module.

Méthodes de lancement des lignes de nomenclature et de formule

Vous pouvez configurer le lancement des lignes de nomenclature et de formule afin qu’il se produise dans le cadre du lancement d’un ordre de fabrication ou d’un lot de commandes. Le lancement peut également être contrôlé par un traitement par lots ou effectué en tant qu’interaction manuelle.

La méthode utilisée pour lancer les lignes de nomenclature et de formule est contrôlée par le paramètre Lancement de la ligne de production. Vous pouvez trouver ce paramètre sous Contrôle de la production > Paramétrage > Paramètres de production.

Lancer les lignes de nomenclature et de formule dans le cadre du lancement d’un ordre de fabrication ou d’un lot de commandes : dans cette méthode, les lignes de nomenclature et de formule d’un ordre de fabrication ou d’un lot de commandes sont lancés dans le cadre du processus de lancement de la commande. Habituellement, lors du lancement d’un ordre de fabrication ou d’un lot de commandes, les tâches de production sont affectées aux employés de l’atelier, et les documents de production sont imprimés. Au cours de ce processus, le statut de la commande est également remplacé par Lancé.

Lancer les lignes de nomenclature et de formule par le biais d’un traitement par lots ou en tant qu’interaction manuelle : dans cette méthode, les lignes de nomenclature et de formule ne peuvent être lancées que par le biais du traitement par lots Lancement automatique des lignes de nomenclature et de formule ou en tant qu’interaction manuelle. Pour lancer manuellement les lignes de nomenclature et de formule, cliquez sur Lancer dans l’entrepôt dans le volet Actions de la page de liste Ordre de fabrication ou la page Détails de l’ordre de fabrication.

Lancement des lignes de nomenclature et de formule à l’aide d’un traitement par lots

Le traitement par lots Lancement automatique des lignes de nomenclature et de formule parcourt les lignes de nomenclature et de formule sélectionnées qui ont une quantité restante à lancer. Il ne prend en compte que les commandes dont le statut est Lancé, Commencé ou Déclaré terminé. Si une ligne de nomenclature ou de formule a une quantité restante à lancer, le traitement procède au lancement à hauteur de la quantité pouvant être couverte par la quantité qui a déjà été physiquement réservée et la quantité physiquement disponible.

Exemple de lancement d’un traitement par lots

| Scénario | Quantité restante à lancer | Quantité physiquement réservée | Quantité physiquement disponible | Quantité lancée par le traitement par lots |

|---|---|---|---|---|

| 1 | 100 | 20 | 90 | 100 |

| 2 | 100 | 20 | 70 | 90 |

| 3 | 100 | 0 | 90 | 90 |

| 4 | 100 | 0 | 110 | 100 |

| 5 | 100 | 20 | 0 | 20 |

Paramétrage du traitement par lots

Dans la requête du traitement par lots Lancement automatique des lignes de nomenclature et de formule, vous pouvez paramétrer un critère de filtre pour spécifier le nombre de jours pendant lequel le traitement par lots doit rechercher les lignes avec des quantités non lancées. Dans la requête du traitement par lots, dans le champ Date de conso. prévue, utilisez la fonction (LessThanDate ()) comme critère de filtre.

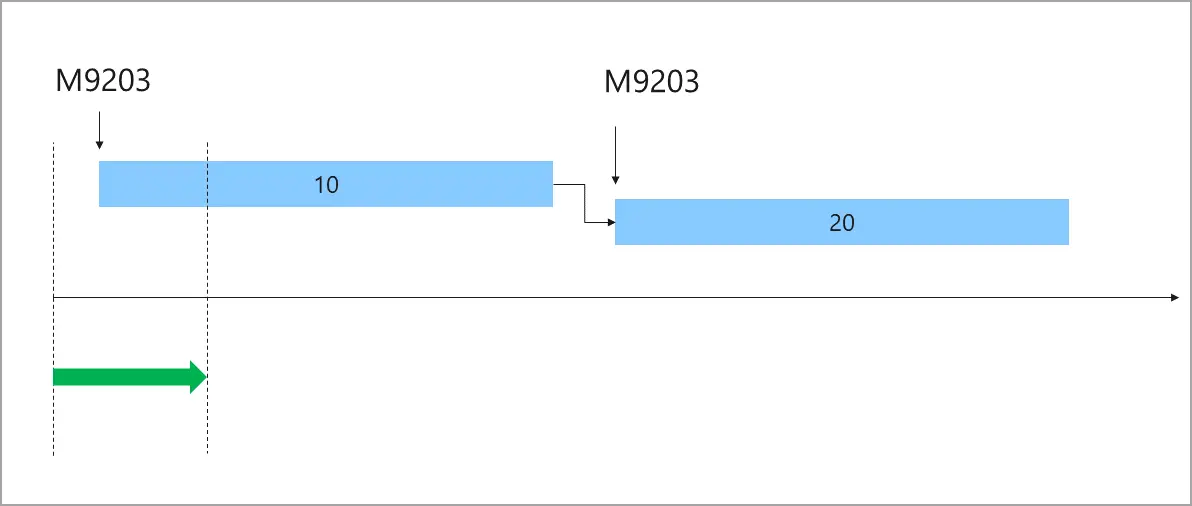

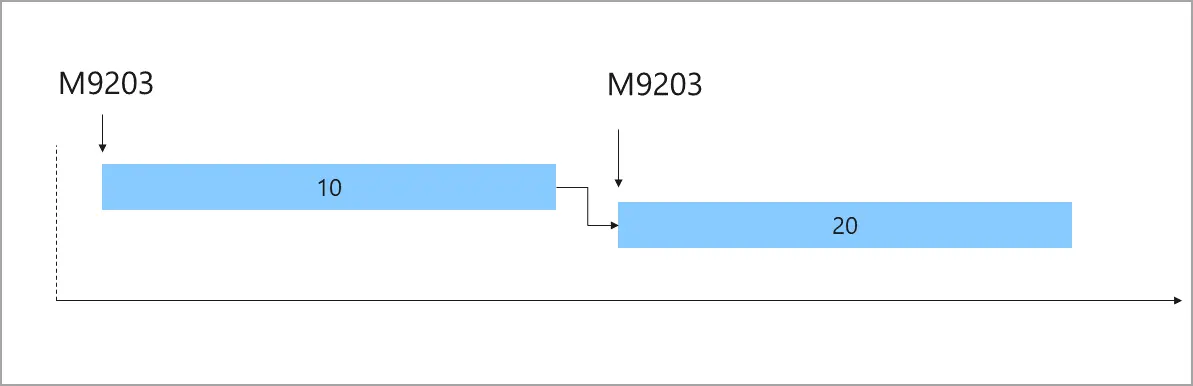

L’image suivante montre un ordre de fabrication qui comporte deux traitements par lots, 10 et 20, qui couvrent l’assemblage et l’emballage pour l’ordre de fabrication. Chaque traitement par lots est configuré pour consommer une quantité de matières. Dans cette image, la plage de lancement indiquée par la flèche verte sous la ligne de temps correspond au nombre de jours spécifié dans le critère (LessThanDate ()). Par exemple, (LessThanDate (2)) indique que le traitement par lots doit rechercher des quantités non lancées uniquement dans une plage de deux jours.

Configurer des réservations de lots

Lorsque les matières premières d’une formule utilisent le suivi des lots, il est important de comprendre comment configurer les réservations de matériaux pour les articles suivis par lots. Vous pouvez contrôler la gestion de la réservation de lots à l’aide des paramètres suivants :

Hiérarchie de réservation : pour les articles suivis par lots, vous pouvez définir le champ Hiérarchie de réservation sur BatchBelow(Location) ou BatchAbove(Location). Hiérarchie de réservation est un champ obligatoire sur le produit lancé qui utilise les processus de gestion d’entrepôt. Lorsque vous utilisez la hiérarchie de réservation BatchAbove(Location), le numéro de lot est sélectionné et réservé automatiquement lors de la réservation, par exemple lors de la production et du lancement des commandes par lots. La hiérarchie de réservation BatchBelow(Location) reporte la sélection du numéro de dimension du lot jusqu’au prélèvement dans l’entrepôt. La hiérarchie de réservation doit être en phase avec le groupe de dimensions de suivi de l’article.

Réservation : dans les paramètres de contrôle de la production, définissez ce champ sur Manuelle ou Estimation, Planification, Lancement ou Démarrage de l’ordre de fabrication ou la commande par lots.

Exigence pour les réservations de matériaux : dans les paramètres Contrôle de la production, définissez ce champ sur Demander une réservation complète ou Autoriser une réservation partielle.

Lancement de la ligne de production : dans les paramètres Contrôle de la production, définissez ce champ sur Exécuter au lancement de l’ordre de fabrication, Traitement par lots ou Contrôlé manuellement.

Ces paramètres peuvent être remplacés par ordre de fabrication, ligne d’ordre de fabrication ou groupe de modèles d’article d’un article.

Vous devez configurer les paramètres suivants pour les réservations de lots en production :

Emplacement d’entrée sur la ressource dans l’opération de gamme qui nécessite des matériaux (avec suivi de lot) ou un emplacement d’entrée de production par défaut de secours sur les détails de l’entrepôt

Modèle de vague de production

Modèle de travail pour le prélèvement des matières premières

Instructions d’emplacement pour le prélèvement des matières premières

Lancer automatiquement dans l’entrepôt le traitement par lots des lignes de nomenclature et de formule (facultatif, si le champ Lancer dans l’entrepôt n’est pas défini sur l’option « Au lancement de l’ordre de fabrication » dans les paramètres de contrôle de la production).

En fonction de la configuration, lorsqu’un ordre de fabrication ou une commande par lots est lancé(e), la matière première des lignes de nomenclature de production ou de formule est réservée et le travail de prélèvement de matière première est créé. Selon la configuration, le travail de prélèvement de matières premières pour les articles suivis par lot peut être créé pour un lot spécifique BatchAbove(Location) ou sans lot et reporter la sélection du lot à effectuer pendant le prélèvement.

Codes disposition de lot

Les codes disposition comprennent une description et un statut de disposition de lot :

Indisponible : les lots ne peuvent pas être utilisés à des fins de planification, de réservation, de prélèvement ou d’expédition. Lorsque vous sélectionnez cette valeur, toutes les options Bloquer du raccourci Configuration sont définies sur Oui et toutes les options Disponible à la vente sont définies sur Non. Cependant, vous pouvez modifier certains de ces paramètres pour ajouter des exceptions.

Disponible : les lots peuvent être utilisés à des fins de planification, de réservation, de prélèvement et/ou d’expédition. Lorsque vous sélectionnez cette valeur, toutes les options Bloquer du raccourci Configuration sont définies sur Non et toutes les options Disponible à la vente sont définies sur Oui. Ces paramètres sont en lecture seule lorsque le champ Statut de disposition du lot est défini sur Disponible.

Si vous définissez le champ Statut de disposition du lot sur Indisponible, vous pouvez personnaliser le statut de blocage de chaque opération (réservation, prélèvement et expédition) pour chaque type de commande et d’ordre (commande vente, ordre de transfert et ordre de fabrication). Pour les ordres de fabrication, vous pouvez choisir de bloquer ou débloquer la feuille prélèvement production. Vous pouvez également choisir de bloquer ou débloquer la planification. Bloquez ou débloquez chaque opération selon vos besoins à l’aide des options du raccourci Configuration. Définissez l’option Disponible à la vente sur Oui pour activer la planification ou sur Non pour la bloquer.

Après avoir défini les codes disposition de lot dont vous avez besoin, procédez comme suit pour les affecter aux lots :

Accédez à Gestion des entrepôts > Configuration > Stock > Lots.

Sélectionnez un ou plusieurs lots auquel vous souhaitez affecter un code disposition de lot.

Dans l’onglet Réinitialiser du volet Actions, cliquez sur Réinitialiser le code disposition de lot.

Dans la boîte de dialogue Modifier les restrictions du lot de stock, définissez le champ Nouveau code de disposition de lot sur le nom du code que vous souhaitez affecter.

Cliquez sur OK pour appliquer le nouveau paramètre et enregistrer votre modification.

Sur la page Lots, les valeurs des colonnes Code disposition du lot et Statut de disposition du lot sont mises à jour afin de refléter les nouveaux paramètres pour les lots sélectionnés.

Lancer des matériaux pour chaque numéro d’opération ou sur la base de la quantité de produits finis

Si vous lancez des matériaux à l’aide du paramètre Au lancement de l’ordre de fabrication, lorsque vous effectuez un lancement manuel, vous disposez de deux options pour contrôler le lancement des matériaux :

- Lancer les matériaux par numéro d’opération

- Lancer les matériaux sur la base de la quantité de produits finis

Lancer les matériaux par numéro d’opération

Contrôlez les opérations pour lesquelles les matériaux doivent être lancés à l’aide de la page Lancer dans l’entrepôt.

- Cliquez sur Contrôle de la production > Ordres de fabrication > Tous les ordres de fabrication, sélectionnez un ordre de fabrication, puis cliquez sur Lancer dans l’entrepôt dans l’onglet Entrepôt. Ensuite, spécifiez la plage de numéros d’opération à l’aide des champs Du n° opér. et Au n° opér..

L’image suivante montre un ordre de fabrication qui comporte deux opérations : 10 et 20. Dans cet exemple, si vous limitez le lancement à l’opération 10, seuls les matériaux M9203 sont lancés.

Pour une démonstration rapide de lancement de matériaux sur la base de la quantité de produits finis, visionnez une courte vidéo YouTube en cliquant sur le lien fourni dans l’unité Résumé de ce module.

Lancer les matériaux sur la base de la quantité de produits finis

Vous pouvez lancer des matières premières pour une quantité partielle de produits finis ou dans une unité spécifique.

Pour lancer des matières premières pour une quantité partielle de produits finis, cliquez sur Contrôle de la production > Ordres de fabrication > Tous les ordres de fabrication, sélectionnez un ordre de fabrication, puis cliquez sur Lancer dans l’entrepôt dans l’onglet Entrepôt. Ensuite, renseignez le champ Quantité.

Par exemple, un ordre de fabrication est créé et planifié pour 1 000 pièces (pcs.). Le superviseur de l’atelier planifie la production de 100 pièces pour l’équipe de travail suivante et souhaite lancer les matériaux uniquement pour cette équipe de travail. Dans ce cas, le champ Quantité permet au superviseur de lancer les matériaux pour les 100 pcs prévues pour l’équipe de travail suivante.

Pour lancer des matières premières dans une unité spécifique, cliquez sur Contrôle de la production > Ordres de fabrication > Tous les ordres de fabrication, sélectionnez un ordre de fabrication, puis cliquez sur Lancer dans l’entrepôt dans l’onglet Entrepôt. Ensuite, sélectionnez l’unité du produit fini dans laquelle lancer les matériaux à l’aide du champ Unité.

Les unités disponibles sont définies dans l’ID de groupe de séquences d’unités du produit fini. Par exemple, un produit fini a la conversion d’unité suivante entre livres (lb) et palette (PL) : 1 PL = 100 lb. Pour créer un ordre de fabrication de 10 000 livres du produit fini, vous pouvez lancer les matières premières pour le nombre de palettes que vous prévoyez de produire. Sélectionnez PL comme unité, puis sélectionnez un numéro correspondant dans le champ Quantité.